Encore une incursion dans le Système de Production Toyota (TPS) et les sages recommandations du Senseï Taiichi Ōno. Très tôt il s’est préoccupé de réduire les gaspillages. Suivant sa formulation, le gaspillage désigne, dans un processus, toute activité ou opération inutile ou en trop, donc toute activité ou situation sans valeur ajoutée, voire à valeur ajoutée négative, dont on peut se passer, dont on devrait se passer et qu’il faut combattre ou supprimer pour aboutir à un meilleur résultat.

Pour le fondateur du toyotisme, les gaspillages sont tout ce qui n’est pas conforme à la la juste quantité requise en fonction du « takt time », de la bonne cadence des machines, des flux matières, de l’approvisionnement des composants, du temps de travail, pour réaliser les produits ou services demandés au rythme nécessaire. Taiichi Ōno est parti du principe, valable quel que soit le type d’organisation, même s’il l’a surtout appliqué à l’industrie automobile, que les immobilisations superflues et les pertes en ligne étaient des sources d’économies potentielles et des gisements de profits inexploités.

De nombreuses études conduites depuis lors dans les écoles de management et les universités sont venues corroborer son intuition. Éliminer le gaspillage est un gain réel qui permet de générer des bénéfices supplémentaires.

MURA

Terme (斑) recouvrant les notions d'inégalité et d'irrégularité

Le concept se réfère à une utilisation de ressources qui n’est pas cohérente, dans un processus. Il cible principalement, mais pas seulement, des problèmes de logistique et de « supply chain », des irrégularités de gestion de stock, des stocks tampons exagérés et la rupture d’activité dans un flux d’approvisionnement. Sans oublier le manque de fluidité, notamment les funestes goulots d’étranglement.

Un cas particulier de Mura de ce type est « l’effet coup de fouet » ou ”BullWhip Effect” que connaissent ceux qui se sont adonnés au Jeu de la bière. Dans ce ”serious game”, on touche du doigt le mécanisme décrit dans un article célèbre “A Major Breakthrough for Decision Makers” par Jay W. Forrester, Professeur de Management des Systèmes Dynamiques au MIT, en 1958. Il correspond à l’amplification croissante des oscillations de la demande en remontant le long d’une chaîne logistique. Des variations s’observent entre la demande des consommateurs et celle des acteurs intermédiaires, d’importantes fluctuations qui affectent les rayonnages des points de vente et le surstockage dans les entrepôts palettisés. L’erreur se propage. Il est urgent d’y remédier.

Hors du champ de la distribution, la variabilité est une question de fiabilité de la chaîne de production, préoccupation à l’origine du Six Sigma tel qu’initié par Motorola. Tous les écarts de production industrielle sont concernés et cela touche tous les secteurs : des dimensions de fabrication non stabilisées, la non-maîtrise de paramètres sensoriels, des écarts de qualité d’un jour sur l’autre, le remplissage irrégulier de contenants, etc. Les causes de variabilité sont innombrables.

En production comme en distribution, la réponse défensive consiste souvent à jouer sur les tampons pour lisser les flux irréguliers, les à-coups et les ruptures de rythme d’où les surcoûts de stock. Mais les services ne sont pas exempts de Mura avec des conséquences d’une autre nature : des retards, des plaintes de clients, des pertes de contrats, etc. Les réglages d’une machine peuvent varier, les pratiques et gestes humains peuvent varier d’une personne à une autre, les approvisionnements peuvent varier. Prenez le cas d’un restaurant, par exemple. Les déséquilibres qu’occasionnent les Mura peuvent être d’un tel préjudice qu’ils remettent l’existence même de l’activité en question.

MUDA

Étymologie : manque (無) et fardeau (駄)

En japonais, la combinaison étymologique crée le concept « gaspillage par inutilité », un peu comme si accomplir l’effort à porter un havresac sur le dos traduisait un manque d’efficacité alors qu’on pourrait faire appel à un cheval de bât. Ainsi sont désignées les tâches sans valeur ajoutée que réalise pourtant l’organisation.

Cette Chasse au Gaspi sous la forme du Muda est un principe directeur et un concept fondamental du Lean Management. La culture Lean suggère que, pour créer de la valeur, il faut identifier les gaspillages et les éliminer ou au moins les réduire, afin d’optimiser les processus de l’entreprise. Dans la doctrine, identifier les gaspillages est la première étape essentielle qui oblige à aller sur le terrain. Une marche Gemba se voit par exemple assigner de suivre au plus près un processus de l’activité pour repérer les gaspillages dans son déroulé.

Alternativement, on peut procéder à un chantier en groupe restreint de 5 à 6 personnes au cours duquel les zones d’un atelier sont inspectées pour repérer les gaspillages. C’est un des cas d’utilisation des Post-It® en couleur – une couleur par type de Muda – qu’a popularisé le Lean Management. En découlent une synthèse et un plan d’action mis en œuvre subséquemment.

Bien que ciblant en priorité l’industrie, les Muda peuvent être aisément transposés dans tous les domaines d’activités : services publics, organismes de santé, administrations, établissements culturels, prestataires de services, transports, commerces, restaurants et bars, exploitations agricoles, etc.

Par ailleurs, on visualise facilement la chaîne de production ou l’activité principale mais on ne pense pas assez aux tâches administratives ou commerciales de support, ainsi qu’aux tâches informatiques virtuelles sur les réseaux, dans le cloud, etc.

Nous avons retenu quelques exemples emblématiques de Chasse au Gaspi (Muda) en dehors de la production (services supports, IT, santé, formation, logistique, finance, RH, etc.). Ils sont renvoyés à la fin de cet article.

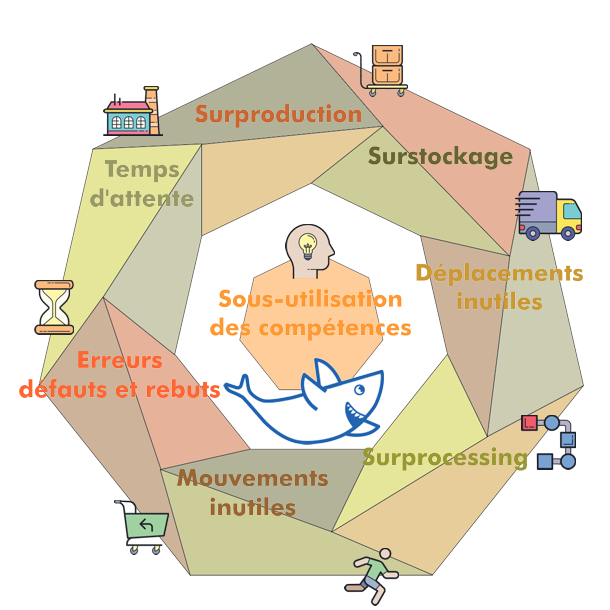

Squalinoo et les 7 Muda

Résumons : un Muda est une activité improductive, qui n’apporte pas de valeur au client. Pourtant, l’organisation l’accepte et la pratique, sans la remettre en cause. Il est d’usage de distinguer sept catégories de Muda, une huitième étant toutefois rajoutée, que nous évoquerons en dernier.

Muda n°1 - Produire plus que les besoins du client

La surqualité / surproduction est un gaspillage insidieux. On se fait plaisir, on se rassure à bon compte mais on provoque des ralentissements, l’arrêt des flux et plein d’autres problèmes en cascade. Parmi les fléaux de ce type : la production anticipée avant une commande, le piège à rat sophistiqué dont personne n’a besoin, le lancement de séries mal dimensionnées, une customisation sans rapport avec les attentes des clients. Dans les services, une formation inappropriée ou une étude inutile. Chacun peut trouver les exemples qu’il a rencontrés.

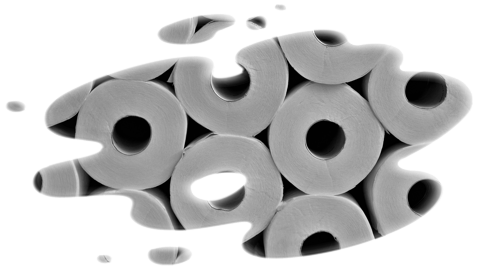

Muda n° 2 – Faire des stocks excessifs et inutiles

Sont visés les transports et les déplacements qui n’apportent aucune valeur évidente pour le client mais créent de la lourdeur en complexifiant inutilement. Matériaux, pièces et produits sont concernés, mais aussi les documents administratifs ou l’information. Ces mouvements sont consommateurs de ressources et de temps. Parfois, ils sont même susceptibles d’occasionner des dégradations aux produits transportés.

D’innombrables exemples nous viennent à l’esprit. Pour les biens matériels, un stockage intermédiaire qui nécessite deux transports avec rupture de charge, contraignant à un voyage à vide au retour, est un exemple. Pour l’immatériel, des déplacements incessants de collecte d’information, ou un parcours du combattant pour obtenir des signatures de validation, en sont un autre. Une mauvaise organisation de la maintenance ou d’un service d’entretien, y compris l’oubli d’un appareil, le rangement incomplet d’une caisse à outils. « Quand on n’a pas de tête, on a des jambes », dit l’adage. On fait du Muda.

Muda n°3 – Les transports et les déplacements inutiles

Les stocks sont souvent plus un problème qu’une solution. Dans la politique du Juste à Temps, tout ce qui n’est pas indispensable à la réalisation de la tâche au bon moment provoque la surproduction, complique la planification engendre des temps d’attente supplémentaires non maitrisés qui finissent par occulter les problèmes au point que leur résolution est rendue plus difficile. On se retrouve avec des stocks morts qu’il faut passer par pertes et profits, des stocks de confort qu’on ne sait pas toujours où mettre tant ils encombrent inutilement, des produits périmés, usagés, défectueux… Bref, c’est galère, coûteux et éventuellement dangereux.

Dans les services, certains retards de traitement sont assimilables à ce type de Muda en ceci qu’ils créent des stocks, des queues et des goulots d’étranglement : accumulation de factures en retard, traitement décalé des notes de frais, stock de dossiers non traités.

Muda n°4 – Les traitements inutiles et le « surprocessing »

Il s’agit des tâches et des étapes qui n’ont pas de raison d’être, des pertes qui résultent de tous les processus autour de la production. On retrouve des points liés à la surqualité (contrôles qualité excessifs, suremballage, des analyses trop poussées, trop de contrôles dans le processus), et d’autres franchement bureaucratiques (réunions à répétition, signataires trop nombreux, processus numérique de renseignement trop complexe et trop détaillé, etc.) En fait, le problème, c’est « trop » : trop de qualité, trop de matière, trop d’informations, trop de précautions, trop de contrôles, trop de tout.

Muda n°5 – Faire des mouvements et des gestes inutiles

L’ergonomie du poste de travail est au cœur des réflexions liées à ce Muda. Il porte sur tous les petits gestes dont on finit par ne plus se rendre compte, qui ralentissent le travail et le compliquent sans raison. Ils sont souvent causés par la mauvaise organisation de l’espace de travail. Par habitude ou par procrastination, on se contente et on se résigne au mauvais rangement, au désordre ou aux consommables mal répertoriés. Or, il suffit parfois de rajouter une imprimante ou de déplacer une photocopieuse pour que change l’efficacité quotidienne. Sans oublier le ventre des ordinateurs et les réseaux locaux : le cas d’un répertoire informatique mal organisé qui n’est pas maintenu à jour, avec des dossiers en désordre et mal intitulés, une nomenclature défaillante, etc.

L’accès pratique aux choses est un autre point à regarder : l’objet dont on se sert tout le temps est au fond du tiroir dont on n’a pas la clé, qu’il faut demander à une collège mais elle est absente aujourd’hui ; les outils sont tout en haut du rayonnage qu’on doit escalader pour les atteindre ou attendre un chariot-élévateur avec un opérateur à jour de son CACES R389 ; il faut se lever cent fois par jour pour récupérer l’imprimé que requiert l’usager juste en face de soi. Tant de situations qui empoisonnent le quotidien.

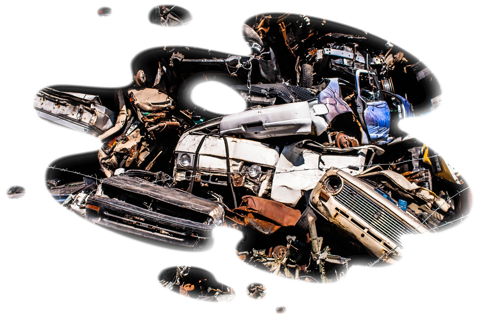

Muda n°6 – Les erreurs, les défauts et les rebuts

Une idée de simple bon sens préside à ce Muda. L’erreur qui se produit, nécessite des réparations ou des corrections, donc mobilise des ressources pendant un certain temps. C’est une perte pécuniaire et en moyens, mais avec un écueil supplémentaire dans de nombreux cas : le client (ou le service client ou le chef) doit être informé ce qui peut rejaillir sur l’image de l’entreprise, de l’équipe ou de l’opérateur que l’incident écorne. La tentation est parfois grande de balayer la poussière sous le tapis.

L’alternative est évidente : faire bien du premier coup ! Le Lean Management porte une attention particulière à la lutte contre les erreurs et les défauts qui entachent la crédibilité et provoque l’insatisfaction. Les situations de ce type sont innombrables : livraison d’un produit non conforme, erreur d’adressage, casse pendant le transport, intervention mal préparée, panne non diagnostiquée, défaut d’étiquetage, absence d’un composant ou d’une option dans la boîte, etc.

Des outils existent pour porter remède aux situations rencontrées.

Muda n°7 – Les délais et les temps d’attente

Les délais sont sans doute le Muda le plus subtil à contrer.

Si les blocages et les queues sont aisément constatables, ils se révèlent souvent difficiles à interpréter. Rechercher les causes et trouver des réponses n’est pas simple. Comment analyser un retard d’approvisionnement dû à une panne informatique ? Que penser d’un arrêt de production dû au déversement d’un adjuvant dans le mauvais silo ? Que comprendre d’un arrêt-machine dû au non-respect de la procédure de consignation sous la pression d’une commande urgente ? Sans parler des cadences, des temps de changement, de la mauvaise synchronisation entre différents postes.

L’analyse des causes racines (Root-Cause Analysis) s’avère indispensable. Ce domaine du management est spécifique. Il possède ses propres outils dédiés (arbre des causes, diagramme d’Ishikawa, TapRoot™), une méthodologie et des processus.

À la suite de cette étape, des actions correctives seront à mettre en place. Elles dépassent le cadre du Lean Management. Plus question de se cantonner à chasser les gaspillages. Il faut agir sur les contraintes et supprimer les goulots d’étranglement afin d’augmenter et de fluidifier l’activité. Intervient ici la Théorie des Contraintes. Elle vise à dégager de nouvelles capacités en production pour améliorer la productivité et pour maximiser la performance.

Muda n°7 + 1 – Le gaspillage des compétences et des talents

De même que les Trois Mousquetaires étaient quatre, les Sept Mudas sont huit en tout. Le dernier n’est pas le moindre. Il concerne le gaspillage des talents. Est stigmatisé le fait de laisser des compétences improductives ou sous-utilisées. Cet état de fait, souvent la conséquence d’un management vétilleux et autoritaire, nuit à la fois à la créativité et à l’esprit d’équipe.

S’ajoute à cela que la sous-utilisation et le manque de reconnaissance auront un impact négatif sur l’implication du personnel. Ils génèreront du turnover et de la résignation qui impacteront directement l’ambiance et les performances.

Entre bureaucratie et technocratie...

Squalean porte une attention appuyée aux tâches à non-valeur ajoutée. Non seulement à celles relatives à la chaîne de production mais aussi aux tâches administratives dites de support. Leur multiplication et leur accumulation finissent par créer des contextes de travail défavorables à la performance. Lorsqu’on choisit de s’y atteler, les marges de progressions sont importantes avec des bénéfices prisables à la clé, et la satisfaction de la mission réussie.

Soulignons l’impact du Muda de la « réunionite ». La chasse à la réunion inutile avec le temps perdu à déplacer les personnes, à les accueillir, à les réunir à proprement parler et à tout organiser, devrait être une priorité de toute entreprise. Il faut aussi s’intéresser au déroulement, car la réunion peut avoir une bonne raison mais se dérouler de façon insatisfaisante. La formation à l’organisation et à la tenue des réunions serait en soi une bonne chose pour gagner en temps, en efficacité et en pertinence. Établir une charte de réunion, préparer un ordre du jour, fixer une durée et la respecter, tenir le sujet, prendre des décision et faire le compte-rendu, autant de savoir-faire qu’il est essentiel de savoir bien maîtriser pour lutter contre ce Muda.

Les réunions sont lourdes et coûteuses. Systématisées, elles demandent du temps long. Un exemple vécu est donné par l’automatisation de l’accueil sécurité d’un établissement industriel du sud de la France. Autour de huit cents personnes par an devaient suivre l’induction à la sécurité, dont une majorité de sous-traitants. Au point de départ, la mission requérait un technicien. Il y consacrait au moins un tiers de son temps et devait se rendre disponible à chaque fois qu’un besoin d’animation se présentait. Un projet d’amélioration continue a permis de redéfinir le contenu de la formation. Quelques choix raisonnables, des résolutions simples et un investissement minimal ont suffi pour poser les bases d’une solution élégante et fonctionnelle. Décision a été prise de réaliser un support PPT, un diaporama modifiable qu’on pouvait faire évoluer. Lui a été joint un quiz de validation et le tout a été enregistré avec le son. Après équipement d’une salle dédiée à l’entrée du site, le technicien n’avait plus qu’à introduire la formation et à conclure la séance en répondant aux questions. La tâche prenait alors moins de 10% de son temps de travail.

Illustration d’un autre Muda qu’on oublie souvent de mentionner : les verges pour se faire fouetter.

Nous rencontrons parfois le cas d’entreprises qui, voulant bien faire, communiquent à leurs clients les données dont ils n’ont pas besoin. Elles fournissent des spécifications qu’ils ne savent pas exploiter mais dont l’information brute, non décodée, pourrait les inquiéter. Elles effectuent des analyses supplémentaires qui ne sont pas demandées, au point d’aboutir parfois au paradoxe suivant : l’organisation se trouve en non-conformité sur un objectif que le client n’avait pas, mais comme on lui a mis le nez dessus, il va se plaindre !

Une version plus complexe du cas précédent tient à l’utilisation de systèmes informatisés de gestion qui ne correspondent pas toujours parfaitement aux besoins de l’entreprise. Le cas se rencontre lorsqu’il est fait appel à un logiciel de type ERP avec des champs pré-paramétrés dont le détail dépasse les besoins des clients. Il convient alors de faire une analyse comparative entre ce que client veut et ce que le logiciel propose afin de trouver un compromis acceptable, le principe étant de ne pas en donner plus que ce que le client demande.

Vous le voyez à travers les exemples ciblés, les 3M « Muda, Mura, Muri » sont un champ inépuisable d’amélioration continue et de progrès permanent qu’il convient de travailler avec engagement et assiduité. On récoltera toujours des résultats.

À vous la parole ! Faites-nous part de votre expérience et de vos anecdotes, et laissez-nous vos commentaires en retour.

Pour en apprendre plus, consultez notre site à la page : https://squalean.fr/performance-systeme/

et contactez-nous : https://squalean.fr/contact/.